- Срок службы 35 лет

- Гарантия 3 года

- Сертификат ГАЗСЕРТ

- ТУ 4859-022-12213528-05

- ТУ 4859-012-12213528-04

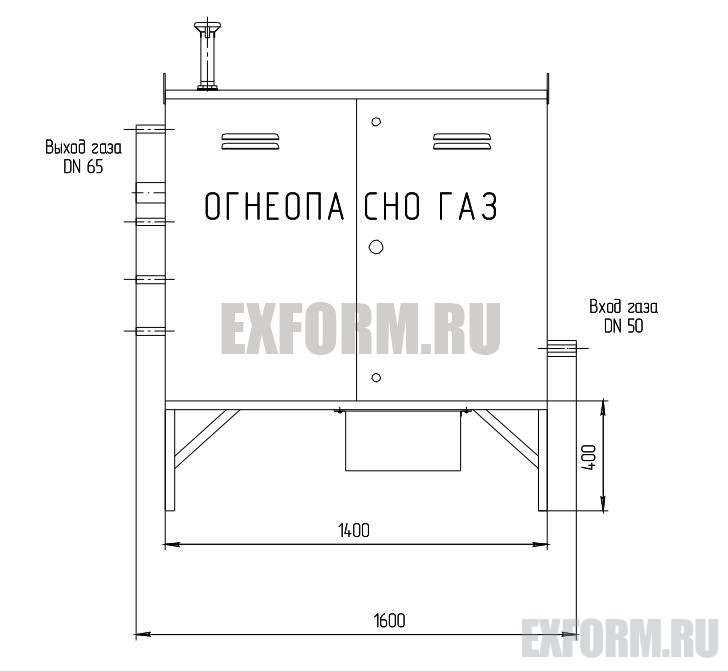

Пункт газорегуляторный шкафной ГРПШ-05-2У1 предназначен для понижения давления газа до заданной величины и постоянного поддержания его на этом уровне независимо от расхода газа или входного давления. Применяется в системах газоснабжения промышленных предприятий, сельскохозяйственных объектов, жилых и нежилых строений.

Примечание: Давление на выходе пункта устанавливает заказчик. При необходимости настройки пункта на давление отличное от установленного, настройку производить в соответствии со СНиП 42-01(СП 62.13330.2011), ПБ 12-529, а так же паспортом на РДНК-400М;

Назначенный срок службы изделия - 35 лет, наработка до отказа - 44000 часов, среднее время восстановления работоспособного состояния - 3 часа, при условии своевременного восстановления или замены в процессе эксплуатации входящих в состав пункта комплектующих изделий, имеющий меньший естественно ограниченный срок службы. По истечении назначенного срока службы следует провести обязательное техническое диагностирование на предмет дальнейшей эксплуатации.

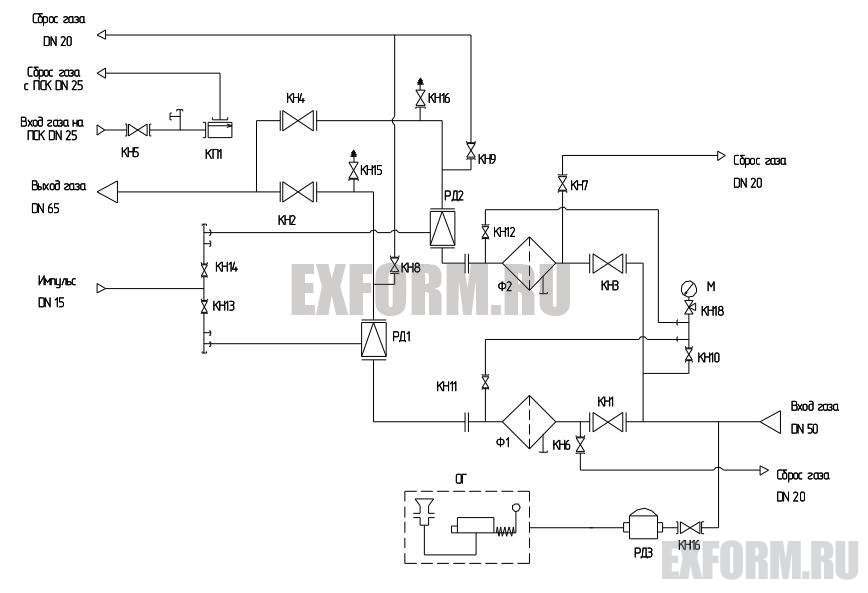

УСТРОЙСТВО И РАБОТА

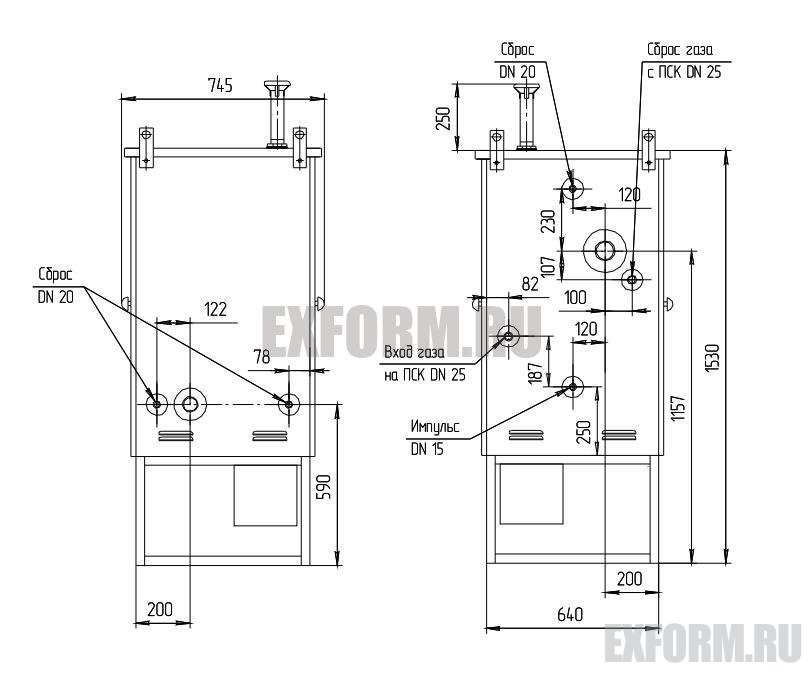

ГРПШ-05-2У1 в соответствии со схемами, состоит из металлического шкафа с дверками с двух сторон, установленного на раме, на которой смонтировано технологическое оборудование.

Технологическое газовое оборудование пункта состоит из двух линий редуцирования: основной и резервной.

Каждая линия редуцирования состоит из:

1) крана шарового фланцевого Ду-50 на входе;

2) фильтра ФГ-50 со степенью очистки до 25 мкм. Для слива конденсата из фильтра предусмотрена пробка. Для контроля загрязненности фильтра предусмотрен датчик-индикатор.

4) регулятора давления газа РДНК-400М, предназначенного для снижения давления газа и поддержания его в заданных пределах, а также для отключения подачи газа при повышении или понижении выходного давления сверх допустимых пределов;

5) крана шарового ДУ-50 на выходе;

6) импульсного трубопровода;

7) предохранительного сбросного клапана ПСК-25, служащего для аварийного сброса газа в атмосферу, подводящего трубопровода с краном и сбросного трубопровода.

Для аварийного сброса газа в атмосферу при проведении ремонтных работ предусмотрены продувочные трубопроводы с кранами.

ИСПОЛЬЗОВАНИЕ ИЗДЕЛИЯ

5.1. Размещение и монтаж пункта должен производиться согласно проекту привязки в соответствии с указаниями ПБ 12-529, СНиП 42-01(СП 62.13330.2011) в следующей последовательности:

1) установить пункт на бетонном основании;

2) установить продувочные и сбросные трубопроводы;

3) произвести подключение к газопроводу.

Диаметр газопровода за пунктом определяется проектной организацией исходя из “Расчета диаметра газопровода и допустимых потерь давления” свода правил СП 42-101-2003.

5.2. После монтажа обвязку технологического оборудования испытать на герметичность согласно проекту привязки и ПБ 12-529.

5.3. Подготовку к работе комплектующих приборов входящих в состав пункта производить согласно паспортам, РЭ на данные приборы.

5.4. Пуск в работу пункта в соответствии с рисунком 2 производить в следующей последовательности:

1) подать к входному патрубку давление;

2) проверить давление по манометру М, открыв кран КН10 и клапан КН15. Плавно заполнить трубопровод газом, поднимая давление до рабочего значения, открыв кран КН1 основной линии редуцирования.

3) открыть краны КН5, КН13, КН2. Согласно руководству по эксплуатации на регулятор РДНК-400М произвести его запуск и настройку, обеспечив постепенное увеличение расхода газа до рабочего (не допуская резких скачков расхода и пневмоударов).

4) при работе на резервной линии соблюдать такую же последовательность действий. Основная линия редуцирования отключается путем перекрытия кранов КН1, КН13, КН2.

5) настройку предохранительного сбросного клапана КП1 производить с использованием автономного источника давления.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ

При эксплуатации пункта должны выполняться следующие работы:

- осмотр технического состояния в сроки, устанавливаемые производственной инструкцией эксплуатирующей организации и обеспечивающие безопасность и надежность в эксплуатации;

- проверку параметров срабатывания предохранительных запорных и сбросных клапанов - не реже одного раза в 3 месяца, а также по окончании ремонта оборудования;

- техническое обслуживание не реже одного раза в 6 месяцев;

- текущий ремонт не реже одного раза в 5 лет.

Осмотр технического состояния (обход) должен производиться двумя рабочими.

При осмотре технического состояния пункта должны контролироваться: давление газа до и после регулятора, перепад давления на фильтре, отсутствие утечек газа( с помощью мыльной эмульсии), надежность взвода и срабатывания клапана-отсекателя.

При техническом обслуживании пункта должны выполняться:

- проверка плотности закрытия отключающих устройств и предохранительных клапанов;

- проверка плотности всех соединений и арматуры, устранение утечек газа;

- осмотр, очистка фильтра или замена фильтрующей кассеты. Фильтрующую кассету можно купить у компании производителя ООО ПКФ "ЭКС-ФОРМА";

- смазка трущихся частей и перенабивка сальников;

- определение плотности и чувствительности мембран;

- продувка импульсных трубок;

- проверка параметров настройки запорных и сбросных клапанов.

При текущем ремонте производятся:

- ремонт регулятора давления, предохранительных клапанов в соответствии с паспортами, РЭ на указанные изделия;

- ремонт и замена изношенных деталей;

- проверка надежности крепления узлов и деталей, не подлежащих разборке;

- разборка запорной арматуры, не обеспечивающей герметичности закрытия;

- работы, предусмотренные при проведении технического обслуживания.