Полезная информация

Более подробную информацию можно найти в этом разделе

Вопросы и ответы

- Повышение стабильности поддержания выходного давления.

- Устойчивость системы регулятор-объект регулирования, исключающей возникновение вибраций и автоколебаний.

- Повышение характеристик регулятора при переходных процессах: кратковременное повышение или понижение выходного давления при резком изменении расхода газа.

- Уменьшение значений избыточного выходного давления при нулевом расходе газа.

Монтаж и эксплуатация регулятора давления газа РДП должны соответствовать требованиям «Правил безопасности систем газораспределения и газопотребления» и СП 62.13330.2011. Свод правил. Газораспределительные системы. Актуализированная редакция СНиП 42-01-2002.

Регулятор должен устанавливаться на газопроводах с давлениями, соответствующими указанным в технических характеристиках.

Регулятор давления газа должен быть установлен в соответствии с проектом, разработанным специализированной организацией и утвержденным в установленном порядке.

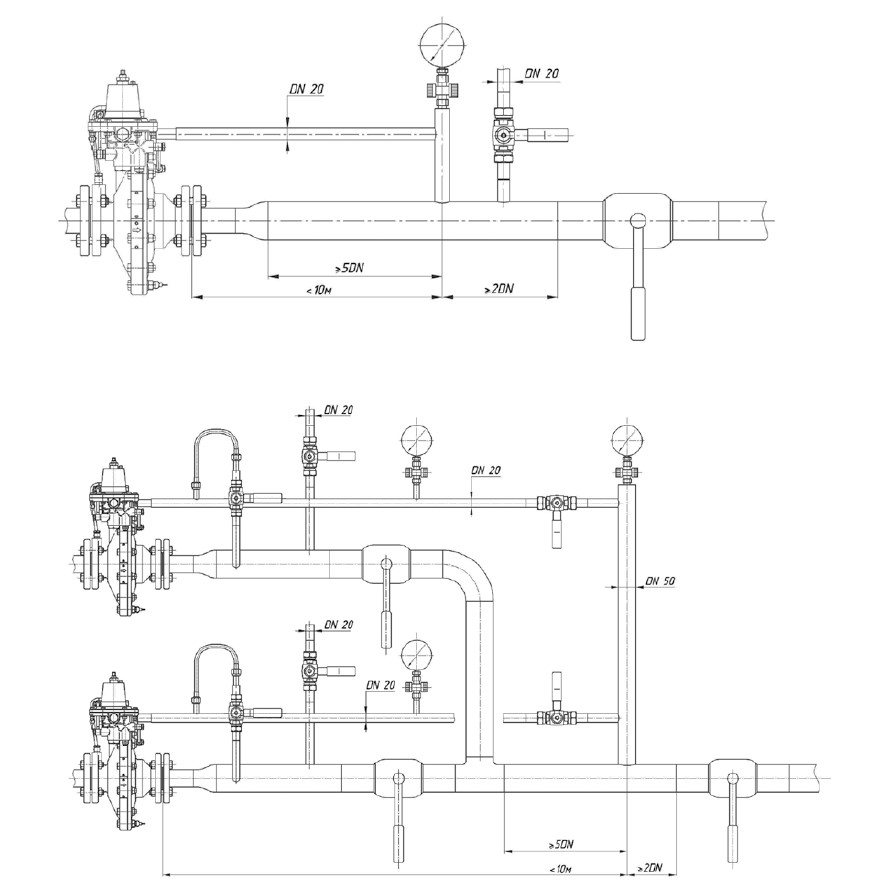

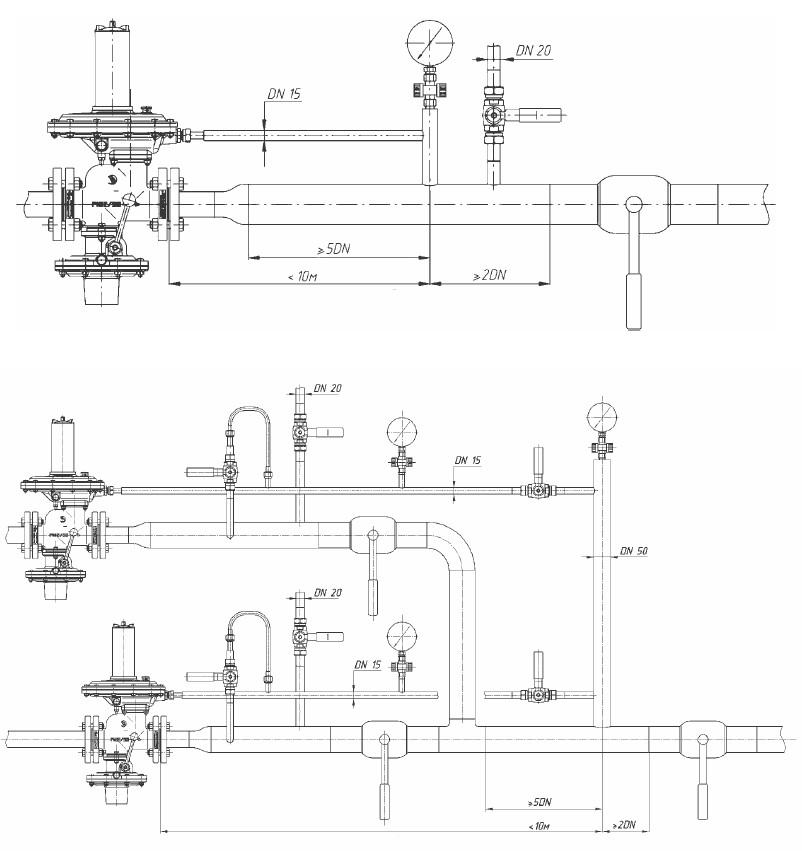

При использовании регулятора давления газа РДП в ГРП с двумя линиями редуцирования, забор контролируемого давления (импульса) производить в одной (общей) точке для обеих линий на выходном трубопроводе.

Схема забора импульса регулятора РДП

Схема забора импульса регулятора РДК

Физическому методу контроля необходимо подвергать сварные стыки:

- 100% - для газопровода, проложенного в футляре;

- 10% - для стального подземного газопровода низкого давления (но не менее 1 стыка сваренного каждым сварщиком).

Обязательному контролю физическими методами не подлежат стыки полиэтиленовых газопроводов, выполненные на сварочной технике высокой степени автоматизации, аттестованной и допущенной к применению в установленном порядке.

Сварные соединения подлежат визуальному и измерительному контролю в целях выявления наружных дефектов всех видов, а также отклонений по геометрическим размерам и взаимному расположению элементов.

Внешним осмотром и измерениями проверить:

- глубину заложения подземного газопровода, уклоны, устройство основания, длину, диаметр и толщину стенок трубопровода, установку запорной арматуры и других элементов газопровода. Измерения проводят по ГОСТ 26433.2;

- тип, размеры и наличие дефектов на каждом из сварных стыковых соединений трубопроводов;

- сплошность, адгезию к стали и толщину защитных покрытий труб и соединений.

Качество сварных соединений, выполненных сваркой встык, проверяют физическими методами в соответствии с требованиями СНиП 42-01-2002 и СП 42-101-2003.

Контроль стыков участков стальных трубопроводов проводить радиографическим методом по ГОСТ 7512 и ультразвуковым - по ГОСТ 14782.

Типы и конструктивные параметры сварных швов должны соответствовать ГОСТ 16037-80.

Сварные соединения стыков должны быть равнопрочны основному металлу труб или иметь гарантированный заводом-изготовителем согласно стандарту или техническим условиям на трубы коэффициент прочности сварного соединения (СП 42-102-2004.табл.1 Примечания п.4.).

Испытания подземных газопроводов следует производить после их монтажа и присыпки в траншее выше верхней образующей трубы не менее чем на 0,2м или после полной засыпки траншеи.

До начала испытаний на герметичность газопроводов следует выдерживать под испытательным давлением в течение времени, необходимого для выравнивания температуры воздуха в газопроводе с температурой грунта.

Перед испытанием на герметичность внутреннюю полость газопровода очистить в соответствии с проектом производства работ. Результаты испытаний следует оформлять в строительном паспорте. Испытания газопровода на герметичность проводят путем подачи в газопровод сжатого воздуха.

После завершения строительства газопровод испытать на герметичность рабочим давлением согласно табл. 15 СП 62-13330-2011 (актуализированная редакция СНиП 42-01-2002).

Монтаж газопровода выполнить в соответствии с требованиями СНиП 42-01-2002, «Общих положений по проектированию и строительству газораспре-делительных систем из металлических и полиэтиленовых труб» СП 42-101-2003. По окончании приемки должен быть составлен акт приемки по форме, установленной действующим законодательством. Если объект, принятый комиссией, не был введен в эксплуатацию в течение шести месяцев, при вводе его в эксплуата¬цию должно быть проведено повторное испытание на герметичность.

Перечень видов работ, для которых необходимо составление актов освидетельствования скрытых работ:

1. проверка глубины заложения, уклона, постели;

2. проверка качества защитного покрытия подземного газопровода (сталь);

3. построение геодезической разбивочной основы.

В соответствии с законодательством РФ газораспределительные сети относятся к категории опасных производственных объектов, что обусловлено взрыво- и пожароопасными свойствами транспортируемого по ним газа. Основы безопасной эксплуатации газораспределительных сетей определены федеральным законом «О промышленной безопасности производственных объектов».

В соответствии с требованиями "Общих правил промышленной безопасности" (№61А от 18.10.02г.) и "Правил применения технических устройств на опасных производственных объектах"(№1540 от 25.12.98г.) в проекте предусматривается установка оборудования, имеющего сертификаты соответствия, паспорта и разрешения Ростехнадзора на их применения. Монтаж, наладку и обслуживание газоиспользующего оборудования должна выполнять специализированная организация, имеющая лицензию на данный вид работ.

Внимание! Необходимо предусмотреть обучение персонала на право обслуживание газового оборудования.В соответствии с законодательством РФ газораспределительные сети относятся к категории опасных производственных объектов, что обусловлено взрыво- и пожароопасными свойствами транспортируемого по ним газа. Основы безопасной эксплуатации газораспределительных сетей определены федеральным законом «О промышленной безопасности производственных объектов».

Земляные и строительные работы производятся только после проведения экспертизы земельного участка, для чего необходимо заключить договор с организацией, имеющей право на данный вид деятельности (в соответствии с заданием на проведение историко-культурной экспертизы выданного Управлением культуры и искусства Липецкой области).

Проектируемый газопровод предназначен для подачи газа потребителям жилой застройки и стабилизации давления в газопроводе. После завершения строительства газопровод испытывается на герметичность. Результаты испытаний следует оформлять в строительном паспорте. Если на момент сдачи объекта в эксплуатацию к газопроводу не будет присоединен ни один потребитель в течении 6 месяцев, то при вводе его в эксплуатацию должно быть проведено повторное испытание на герметичность.

Очистку полости газопроводов выполняют продувкой воздухом. Продувка осуществляется скоростным потоком (15-20 м/с) воздуха под давлением, равным рабочему. Газопровод очищается участками.

Продолжительность продувки должна составлять не менее 10 мин. Продувка считается законченной, когда из продувочного патрубка начинает выходить струя незагрязненного сухого воздуха.

Во время продувки участки газопровода, где возможна задержка грязи (переходы, отводы и пр.), рекомендуется простукивать неметаллическими предметами (дерево, пластмасса), не повреждающими поверхность трубы.

- отдельно стоящими;

- пристроенными к газифицируемым производственным зданиям, котельным и общественным зданиям с помещениями производственного назначения;

- встроенными в одноэтажные газифицируемые производственные здания и котельные (кроме помещений, расположенных в подвальных и цокольных этажах);

- на покрытиях газифицируемых производственных зданий степеней огнестойкости I и II класса С0 с негорючим утеплителем;

- вне зданий на открытых огражденных площадках под навесом на территории промышленных предприятий.

Ограждение не должно выступать за пределы охранной зоны ГРП и ГРПБ.

Расстояния от ограждений ГРС, ГГРП и ГРП до зданий и сооружений принимаются в зависимости от класса входного газопровода и согласно СНиП 2.04.08-87, СНиП 2.05.06.-85 составляют:

- от ГГРП с входным давлением Р=1,2 МПа, при условии прокладки газопровода по городским условиям - 15 м;

- от ГРП с входным давлением Р=0,6 МПа - 10 м.

Для отдельно стоящих ГРП и ГРПБ, размещаемых вблизи зданий, особенно повышенной этажности, учитывают зону ветрового подпора при устройстве вентиляции.

Встроенные ГРП разрешается устраивать при входном давлении газа не более 0,6 МПа в зданиях степеней огнестойкости I-II, класса конструктивной пожарной опасности С0 с помещениями категорий Г и Д. Помещение встроенного ГРП должно быть оборудовано противопожарными газонепроницаемыми ограждающими конструкциями и самостоятельным выходом наружу из здания.

* Информация по монтажу дана в соответствии со СП 42-101-2003, СП 62.13330.2011

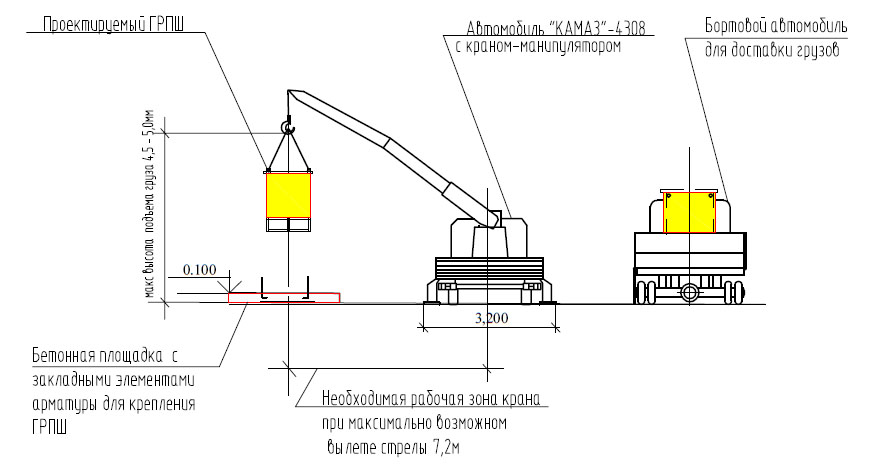

- Установить пункт ГРПШ согласно проекту привязки;

- Установить продувочные и сбросные трубопроводы;

- Произвести подключение к газопроводу.

После монтажа пункта обвязку технологического оборудования испытать на герметичность согласно проекту привязки и ПБ 12-529-03.

ГРПБ, ШГРП, ШРП, ГСГО, ГРПШ, УГРШ (далее ГРПШ) и другие разновидности шкафных газорегуляторных пунктов размещают отдельно стоящими на несгораемых опорах или на наружных стенах зданий, для газоснабжения которых они предназначены. На наружных стенах зданий размещение ГРПШ с газовым отоплением не допускается.

Допускается размещать ГРПШ ниже уровня поверхности земли, при этом такой ГРПШ следует считать отдельно стоящим.

ГРПШ с входным давлением газа до 0,3 МПа включительно устанавливают:

- на наружных стенах жилых, общественных, в том числе административного назначения, административных и бытовых зданий независимо от степени огнестойкости и класса конструктивной пожарной опасности при расходе газа до 50 м /ч;

- на наружных стенах жилых, общественных, в том числе административного назначения, административных и бытовых зданий не ниже степени огнестойкости III и не ниже класса конструктивной пожарной опасности С1 при расходе газа до 400 м /ч.

ГРПШ с входным давлением газа свыше 0,6 МПа на наружных стенах зданий устанавливать не допускается.

При установке ГРПШ с входным давлением газа до 0,3 МПа включительно на наружных стенах зданий расстояние от стенки ГРПШ до окон, дверей и других проемов должно быть не менее 1 м, а при входном давлении газа свыше 0,3 до 0,6 МПа включительно - не менее 3 м.

При размещении отдельно стоящего ГРПШ с входным давлением газа до 0,3 МПа включительно его следует размещать со смещением от проемов зданий на расстояние не менее 1 м.

Допускается размещение ГРПШ на покрытиях с негорючим утеплителем газифицируемых производственных, общественных, в том числе административного назначения, бытовых и жилых (при наличии крышной котельной) зданий степеней огнестойкости I-II, класса конструктивной пожарной опасности С0 со стороны выхода на кровлю на расстоянии не менее 5 м от выхода.

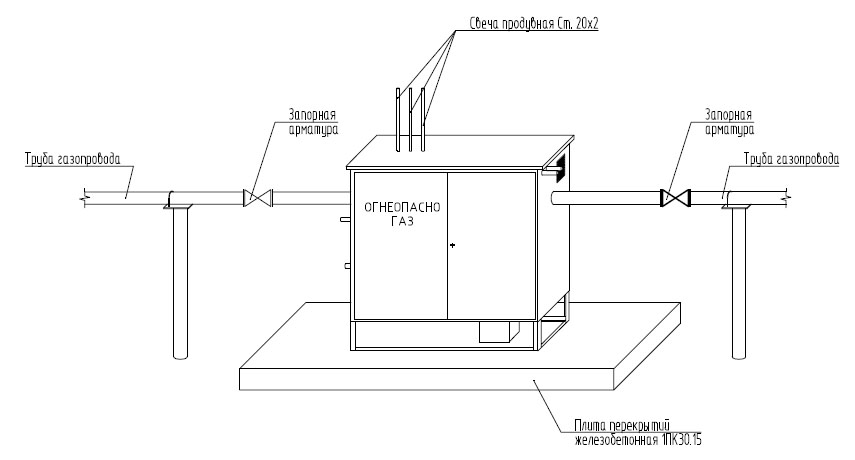

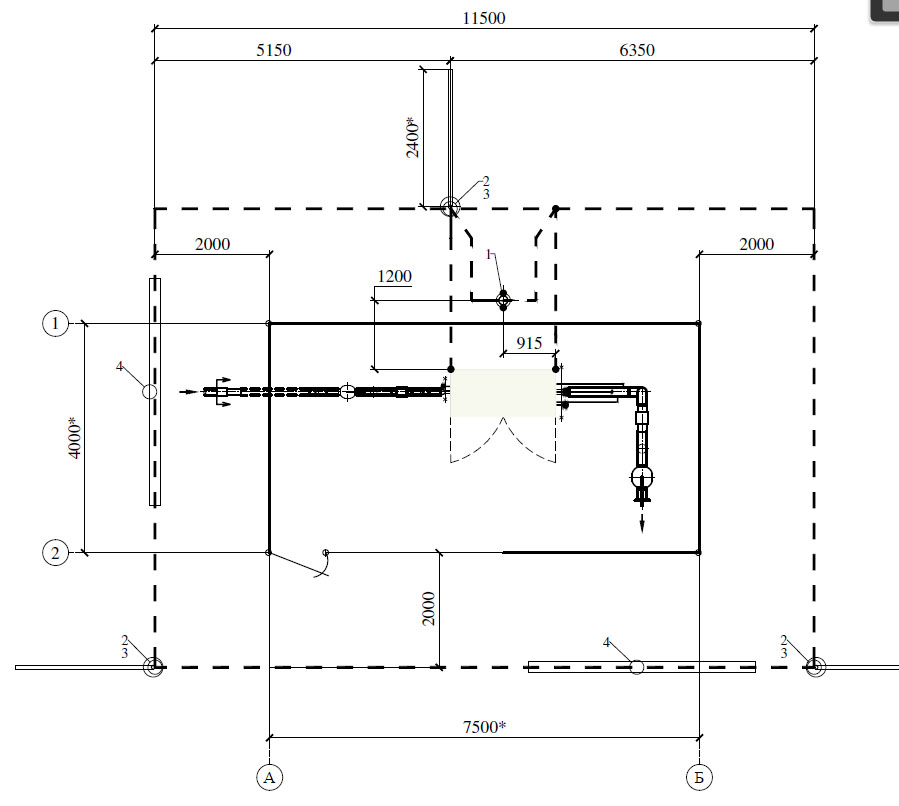

Схема выполнения работ по монтажу ГРПШ

Схема установки и привязки ГРПШ

На промышленных предприятиях при наличии в них собственных газовых служб допускается подача газа одинакового давления от ГРУ, расположенного в одном здании, к другим отдельно стоящим зданиям.

При размещении ГРУ на площадках, расположенных выше уровня пола более 1,5 м, на площадку обеспечивают доступ с двух сторон по отдельным лестницам.

Разрешается подача газа от одной ГРУ к тепловым агрегатам, расположенным в других зданиях на одной производственной площадке, при условии, что эти агрегаты работают в одинаковых режимах давления газа, и в помещения, в которых находятся агрегаты, обеспечен круглосуточный доступ персонала, ответственного за безопасную эксплуатацию газового оборудования.

Число ГРУ, размещаемых в одном помещении, не ограничивается. При этом каждая ГРУ не должна иметь более двух линий редуцирования.

ГРУ допускается устанавливать при входном давлении газа не более 0,6 МПа.

При этом ГРУ размещают:

- в помещениях категорий Г и Д, в которых расположено газоиспользующее оборудование, или соединенных с ними открытыми проемами смежных помещениях тех же категорий, имеющих вентиляцию в соответствии с размещенным в них производством

- в помещениях категорий В1-В4, если расположенное в них газоиспользующее оборудование вмонтировано в технологические агрегаты производства.

Эксплуатационные ограничения. Указания мер безопасности и охраны окружающей среды.

1. Фильтр соответствует общим требованиям безопасности по СП 62.13330.2011 (СНиП 42-01-2002), ГОСТ 12.2.003-91, ГОСТ Р 53672-2009 и ПБ 12-529-03.2. Фильтр имеет маркировку и отличительную окраску. Маркировка Фильтра на соответствие настоящему Руководству должна быть проверена перед вводом в эксплуатацию.

3. Фильтр устанавливается таким образом, чтобы направление движения среды совпадало с направлением стрелки на корпусе изделия (см. рис.1-8).

4. Все соединения обвязки газопроводной арматуры при встраивании Фильтра в систему газораспределения проверяются на герметичность. Утечки газа через неплотности соединений не допускаются.

5. Пожарная безопасность Фильтра ФГ по ГОСТ 12.1.004-91 обеспечена конструктивно.

6. Примененные материалы составных частей конструкции Фильтра предназначены для использования в среде природного газа и не оказывают опасного или вредного воздействия на организм человека и окружающую среду.

7. Транспортирование, погрузочно-разгрузочные работы, монтаж, испытания, наладка, эксплуатация и ремонт Фильтра выполняются в соответствии с требованиями следующих документов:

• «Правила применения технических устройств на опасных производственных объектах» (утв. Постановлением Правительства РФ № 1540 от 25.12.98 г.);

• ГОСТ 12.2.003-91 «ССБТ. Оборудование производственное. Общие требования безопасности»;

• ГОСТ 12.2.009-76 «ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности»;

• ГОСТ Р 53672-2009 «Арматура трубопроводная. Общие требования безопасности»;

• ПОТ РМ-026-2003 «Межотраслевые правила по охране труда при эксплуатации газового хозяйства организаций»;

• ПБ 03-517-02 «Общие правила промышленной безопасности для организаций, осуществляющих деятельность в области промышленной безопасности опасных производственных объектов»;

• ПБ 03-576-03 «Правила устройства и безопасной эксплуатации сосудов, работающих под давлением»;

• ПБ 12-529-03 «Правила безопасности систем газораспределения и газопотребления»;

• СП 62.13330.2011 (СНиП 42-01-2002) «Газораспределительные системы».

Контроль технического состояния Фильтров, смонтированных в системе газораспределения, в процессе эксплуатации должен осуществляться в соответствии с РД 153-39.1-059-00 «Методика технического диагностирования газорегуляторных пунктов».

8. В помещении, где осуществляют ввод в эксплуатацию Фильтра, не допускается наличие кислот, щелочей и других веществ, пары которых могут про-извести разрушающее действие на изделие.

9. Все работы по врезке газопроводов с Фильтром, пуску газа, эксплуатации систем и изделий с Фильтром должны проводиться в соответствии с ПБ12-529-03, СНиП 42-01-2002.

10. Требования к персоналу.

К выполнению ввода в эксплуатацию изделий допускаются лица не моложе 18 лет, имеющие допуск к работе с испытательным оборудованием и система-ми газораспределения, прошедшие инструктаж на рабочем месте в соответствии с ПБ 12-529-03, СНиП 42-01-2002 (СП62.13330.2011), изучившие конструкцию и работу изделия согласно настоящему Руководству.

Монтажные работы должны проводиться под руководством ответственного лица (мастера). Фильтры обслуживаются двумя работниками.

При вводе в эксплуатацию, обслуживании и ремонте Фильтра категорически запрещается:

ЗАПРЕЩАЕТСЯ:

• курить и пользоваться открытым огнем (в т. ч. зажигать спички); включать и выключать освещение (если оно не выполнено во взрывобезопасном исполнении);

• подтягивать резьбовые соединения газопроводов с Фильтрами или производить замену фильтрующего элемента под давлением;

• допускать к работам лиц, не имеющих на это специального разрешения.

2.1.11. Все работы по монтажу и демонтажу Фильтра проводятся при отсутствии газа в газопроводе.

Работы по обслуживанию и ремонту Фильтра на месте эксплуатации необходимо производить омедненным инструментом.

При вводе Фильтра в эксплуатацию, с целью исключения поражения персонала оборудованием, находящимся под давлением, необходимо соблюдать следующие меры предосторожности:

- все работы, связанные с отключением и подключением оборудования к линиям, использующим давление сжатого воздуха или газа, а также устранение утечек газа, подтягивание фланцевых соединений проводить только при снятом рабочем давлении;

- для контроля давления должны использоваться поверенные контрольные манометры;

- пользоваться только исправным инструментом.

Примечание.

В случае появления после ввода Фильтра в эксплуатацию запаха газа, нарушения нормальной работы газоиспользующих установок, необходимо вызывать представителей аварийной службы газового хозяйства.

Пробное давление при опрессовке системы не должно превышать пробное давление, установленное для арматуры.

2.1.12. Ошибочными действиями персонала, которые могут привести к инциденту или аварии, является подача в газораспределительную систему, на

которой установлен Фильтр, давления, превышающего максимальное по эксплуатационной документации (контролируется по манометру).

В этом случае, производственный персонал, осуществляющий ввод Фильтра в эксплуатацию, должен оперативно перекрыть входной кран газоиспользующей установки.

Вмешательство персонала в рабочий режим Фильтра не предполагается.

2.1.13. Идентифицируемые возможные виды опасностей для Фильтров определяются с целью обеспечения взрывобезопасности, механической безопасности, пожарной безопасности, промышленной безопасности.

Обоснование безопасности Фильтров, анализ рисков, видов, последствий и критичности возможных отказов (а также дополнительные необходимые сведения по обеспечению безопасности изделий) приведены в Приложении В к настоящему Руководству.

Дополнительных вредных физических факторов (шума, вибраций, выделения вредных веществ), которые могли бы оказывать влияние на окружающую среду, Фильтр при использовании не создает.

Соответствие Фильтров требованиям ТУ 3732-018-12213528-06 и требованиям настоящего Руководства по обеспечению безопасности подтверждается 100% приемосдаточными испытаниями изделий и контролем соблюдения технологических процессов.

2.1.14. Высокая энергетическая эффективность Фильтров ФГ определяется его конструкцией – потерь газа при эксплуатации не имеется.

2.1.15. После использования Фильтра в течение назначенного срока службы 30 лет, Фильтр должен быть снят с эксплуатации представителями эксплуатирующей организации. После прекращения эксплуатации, на объекте газоснабжения должны быть приняты меры для предотвращения несанкционированного использования выработавших ресурс Фильтров (до проведения их технического освидетельствования, в результате которого должно быть принято решение об утилизации изделий, или о продлении ресурса). В соответствии с нормативными документами Ростехнадзора, продление ресурса (назначение нового ресурса) может быть осуществлено по результатам дефектации изделий и экспертизы промышленной безопасности. При этом эксплуатирующая организация должна произвести повторный анализ рисков отремонтированного Фильтра (в котором должны быть заменены уплотнители и фильтрующий патрон).

Проверка качества монтажа

Размещение и монтаж Фильтра на месте эксплуатации производится представителями уполномоченной организации, имеющей разрешение на производство данного вида работ и техническим персоналом заказчика, предварительно прошедшим обучение эксплуатации изделия в соответствии с ПБ12-529-03 и СНиП 42-01-2002 (СП62.13330.2011).2.3.2. Перед установкой Фильтра ФГ продуть систему трубопроводов.

2.3.3. Перед монтажом на трубопроводе проверить визуально состояние Фильтра на отсутствие механических повреждений на корпусе, крышке, уплотнительных поверхностях фланцев.

Для контроля перепада давления на фильтрующем элементе подсоединить дифманометр или индикатор перепада давления.

2.3.4. Фильтр монтируется на трубопроводе таким образом, чтобы вход газа соответствовал стрелке, нанесенной на корпусе изделия.

Качество монтажа проверить путем испытания на герметичность рабочим давлением с нанесением мыльной эмульсии (в зимнее время – незамерзающей) на места соединений. Утечки газа не допускаются.

2.3.5. После окончания монтажа должна быть проведена окраска трубопроводов, мест их присоединения к Фильтру.

2.3.6. До пуска газа ответственный за пуск обязан:

- произвести внешний осмотр смонтированного Фильтра;

- проверить закрытое положение кранов;

- провести инструктаж слесарей пусковой бригады по правилам безопасности при пуске газа.

При обнаружении любой неисправности пуск газа не должен производиться до полного ее устранения.

После временного вывода из эксплуатации или консервации на срок более двух месяцев, система газораспределения с Фильтром перед пуском газа подлежит повторной контрольной опрессовке и испытаниям по нормам ПБ 12-529-03. Запрещается производить пуск газа без контрольной опрессовки.

Герметичность резьбовых соединений Фильтра должна проверяться мыльной эмульсией или течеискателем.

2.3.7. Проведение контрольных испытаний и ввод в эксплуатацию Фильтра осуществляется в соответствии с рекомендациями настоящего Руководства по эксплуатации. Диагностирование осуществляется по «Методике технического диагностирования газорегуляторных пунктов» РД-153-39.1-059.

При испытании и пуске в работу системы запорную арматуру (краны, задвижки) открывать медленно и плавно, во избежание разрыва фильтрующего патрона.

Классификация рисков, вероятностей появления событий и их последствий – в соответствии с диаграммой риска по ГОСТ Р 51901.4-2005 «Менеджмент риска. Руководство по применению при проектировании».

1. Неправильная установка Фильтра.

- Вход газа расположен в направлении, противоположном стрелке, нанесенной на корпусе. Вероятность незначительная. Риск низкий, так как последствия отказа низкие – Фильтр не работает в штатном режиме и подлежит перемонтажу.

- Перекос участка трубопровода, где установлен Фильтр (отвод для дренажа не занимает вертикальное положение). Вероятность незначительная. Риск низкий, так как последствия события низкие – слив конденсата не возможен или не будет происходить в полной мере. Фильтр подлежит перемонтажу на горизонтальный участок трубопровода.

2. Превышение допустимого давления (1,2 МПа) на входе Фильтра.

Вероятность средняя. Может привести к аварийной ситуации - разрыву корпуса.

Фильтра (в связи с дефектами в сварных швах (раковины, микротрещины)). Последствия аварии высокие, так как в разрыв корпуса может начаться утечка газа в окружающую среду (что повышает пожароопасность системы), но, в це-лом, риск низкий, так как вероятность событий незначительная (сварные швы подвергаются дефектоскопии). Магистраль должна быть оперативно перекрыта и поврежденный Фильтр заменен.

3. Утечка газа в окружающую среду (что повышает пожароопасность системы) в связи с микротрещиной в корпусе от удара при монтаже, при ослаблении крепежа фланцевых соединений и т. п.

Последствия инцидента средние, но, в целом, риск низкий, так как вероятность события незначительная. Корпус Фильтра проверяется на прочность, собранные изделия проверяются на герметичность. При утечке газа магистраль должна быть оперативно перекрыта, крепежные изделия фланцевых соединений подтянуты. При трещине в корпусных деталях, Фильтр должен быть заменен. Отсутствие утечек газа проверяется нанесением мыльной эмульсии (в зимнее время – незамерзающей).

4. Возникновение инцидентов по вине обслуживающего персонала (человеческий фактор) имеет низкую вероятность, так как системы газораспределения и газопотребления обслуживаются аттестованным персоналом аккредитованных организаций, что указано в Руководстве по эксплуатации.

На основании изложенного анализа видов, последствий и критичности отказов делается вывод, что Фильтры газовые (ФГ) имеют низкий риск нарушения требований промышленной безопасности.

При эксплуатации газопроводов должны выполняться следующие виды работ:

- техническое обслуживание;

- плановые ремонты (текущие и капитальные);

- аварийно-восстановительные;

- отключение недействующих газопроводов и газового оборудования.

Техническое обслуживание и ремонты газопроводов, проложенных в городских внутриквартальных коллекторах, должны производиться по инструкции, разработанной с учетом особенностей эксплуатации этих газопроводов и утвержденной руководителем предприятия газового хозяйства.

К техническому обслуживанию относятся следующие работы:

- наблюдение за состоянием наружных газопроводов и сооружений на них, включая средства электрозащиты, а также устранение мелких неисправностей, возникающих в процессе эксплуатации;

- осмотр арматуры, установленной на газопроводах;

- проверка состояния газопроводов и их изоляции приборами, буровым и шурфовым осмотром или посредством опрессовки;

- измерение давления газа в газопроводах;

- измерение электрических потенциалов на газопроводах.

В состав текущего ремонта газопроводов должны входить следующие основные работы:

- устранение дефектов, выявленных при техническом обслуживании;

- устранение провеса надземных газопроводов, восстановление или замена креплений надземных газопроводов;

- окраска надземных газопроводов;

- приведение в порядок настенных знаков;

- проверка состояния люков, крышек газовых колодцев, коверов и устранение перекосов, оседании и других неисправностей;

- ремонт запорной арматуры и компенсаторов;

- окраска задвижек, кранов и компенсаторов;

- проверка герметичности резьбовых соединений, конденсатосборников и гидрозатворов, устранение повреждений их стояков, наращивание или обрезка выводных трубок конденсатосборников, гидрозатворов и контрольных трубок.

К капитальному ремонту газопроводов относят работы по замене изношенных конструкций, узлов и деталей, более прочными или экономичными, а также работы по ремонту основных конструкций.

Аварийно-восстановительные работы относятся к внеплановым работам, необходимость выполнения которых появляется вследствие нарушений целостности газопровода или сооружений на нем, создающих аварийную ситуацию. Аварийно-восстановительные работы должны проводиться немедленно.

Одним из обязательных условий принятия решения о начале строительства, расширения, реконструкции, технического перевооружения, консервации и ликвидации (далее - строительства) опасного производственного объекта является наличие положительного заключения экспертизы промышленной безопасности проектной документации, утвержденного федеральным органом исполнительной власти, специально уполномоченным в области промышленной безопасности, или его территориальным органом.

Отклонения от проектной документации в процессе строительства, согласовываются с газораспределительной организацией в установленном порядке.

В процессе строительства опасного производственного объекта организации, разработавшие проектную документацию, в установленном порядке осуществляют авторский надзор. Приемка в эксплуатацию опасного производственного объекта проводится в установленном порядке.

В процессе приемки в эксплуатацию опасного производственного объекта проверяются соответствие опасного производственного объекта проектной документации, готовность организации к эксплуатации опасного производственного объекта и к действиям по локализации и ликвидации последствий аварии.

Коррозия происходит из-за естественных процессов окисления материалов, из которых состоит трубопровод. Это химический процесс, в ходе которого меняется состав вещества материала.

Для нейтрализации воздействия окислителей и предупреждения коррозии используются различные методы, одним из наиболее эффективных является метод электрохимической защиты.

Что такое электрохимическая защита трубопроводов от коррозии

Электрохимическая защита (ЭХЗ) должна применяться для защиты трубопроводов, в том числе и нефтегазовых трубопроводов – требование об этом содержится в ГОСТР 51164-98. ЭХЗ представляет собой поляризацию материала металлических труб, при помощи которой с поверхности металла устраняются возникающие короткие замыкания.

Причины замыканий, вызывающих электрохимическую коррозию – неоднородность металлического сплава, неоднородность среды, в которой находится труба, воздействие внешних токов, облучение, температурные воздействия, низкое сопротивление грунта, уровень грунтовых вод и др. Подробно условия обязательного использования ЭХЗ указаны в СНиП 20506-85.

Организация электрохимической защиты трубопровода от коррозии состоит в подключении к нему внешнего источника постоянного тока или протектора, который смещает поляризацию металла трубы и предотвращает коррозию. Наиболее часто применяется катодная поляризация, при которой анодные участки превращаются в катодные.

Катодная поляризация осуществляется двумя способами:

- присоединение к трубопроводу внешнего источника постоянного тока – для этого недалеко от трубопровода в землю помещается электрод-заземлитель, на который подается постоянный ток, этот электрод имеет отрицательный заряд;

- соединение материала трубопровода с протектором – металлом, который и будет принимать коррозию на себя, выступая в роли анода-«жертвы».

Первый способ применяется для защиты труб из алюминия, олова, титана, цинка, свинца, меди и некоторых видов сталей. При втором способе в качестве металла-протектора используют сплавы алюминия, железа, цинка, магния, помещенные в слой специального активатора.

Помимо катодной защиты используется дренажная ЭХЗ от коррозии, при котором блуждающие токи отводятся от труб в землю или к их источнику. Для создания дренажной ЭХЗ трубопроводы дополнительно заземляются на участках с анодной поляризацией.

Электрохимическая защита трубопроводов в нефтегазовой отрасли

Возникновение блуждающих токов и нарушение целостности трубопроводов для транспортировки углеводородов может вызвать достаточно серьезные последствия, включая возникновение ситуаций, угрожающих жизни и здоровью людей. Поэтому при устройстве трубопроводов очень важно уделять внимание организации ЭХЗ.

Контроль включает проверку:

-качества материалов (стальных и полиэтиленовых труб, изоляционных покрытий, сварочных, в том числе материалов для дефектоскопии);

-основания под газопровод;

-организации и осуществления операционного контроля (визуального и измерительного) сварных соединений;

-организации и осуществления контроля качества сварных соединений разрушающими и неразрушающими (радиографическим, ультразвуком) методами, а также контроля качества изоляционных покрытий.

Для приемки законченного строительством объекта газораспределительной системы заказчик создает приемочную комиссию. В состав приемочной комиссии включаются представители заказчика (председатель комиссии), проектной и эксплуатирующей организаций. Представители органов Ростехнадзора включаются в состав приемочной комиссии при приемке объектов, подконтрольных этим органам.

Генеральный подрядчик предъявляет приемочной комиссии на законченный строительством объект газораспределительной системы следующую документацию в одном экземпляре:

- комплект рабочих чертежей (исполнительную геодезическую документацию по ГОСТ Р51872) на строительство предъявляемого к приемке объекта с надписями, сделанными лицами, ответственными за производство строительно-монтажных работ, о соответствии выполненных в натуре работ этим чертежам или внесенным в них проектной организацией изменениям;

- сертификаты заводов-изготовителей (их копии, извлечения из них, заверенные лицом, ответственным за строительство объекта) на трубы, фасонные части, сварочные и изоляционные материалы;

- технические паспорта заводов-изготовителей (заготовительных мастерских) или их копии на оборудование, узлы, соединительные детали, изоляционные покрытия, изолирующие фланцы, арматуру диаметром свыше 100мм, а также другие документы, удостоверяющие качество оборудования (изделий);

- инструкции заводов-изготовителей по эксплуатации газового оборудования и приборов;

- строительные паспорта наружного газопровода;

- протокол проверки сварных стыков газопровода радиографическим методом;

- протоколы механических испытаний сварных стыков стального и полиэтиленового газопровода;

- протокол проверки сварных стыков газопровода ультразвуковым методом и протокол проверки качества стыков, выполненных контактной сваркой и пайкой;

- акт разбивки и передачи трассы (площадки) для подземного газопровода;

- журнал учета работ (для подземных газопроводов протяженностью свыше 200м);

Приемочная комиссия должна проверить соответствие смонтированной газораспределительной системы проекту и представленной исполнительной документации, требованиям настоящих строительных норм и правил Приемка заказчиком законченного строительством объекта газораспределительной системы должна быть оформлена актом. Данный акт подтверждает факт создания объекта и его соответствие проекту и обязательным требованиям нормативных документов. Он является окончательным для отдельно возводимого объекта газораспределительной системы.

Приемка заказчиком законченного строительством объекта газораспределительной системы может производиться в соответствии с требованиями территориальных строительных норм (ТСН) по приемке, утвержденных в установленном порядке.

Для регистрации систем газораспределения (сети) и систем (объектов) газораспределения организация владелец представляет:

- акт приемки в эксплуатацию объектов газораспределительной сети и газопотребления;

- лицензию на право эксплуатации газораспределительной сети и объектов газопотребления.

Эксплуатация принятого на баланс газового хозяйства и сетей осуществляется с учетом требований «Правила безопасности систем газораспределения и газопотребления».

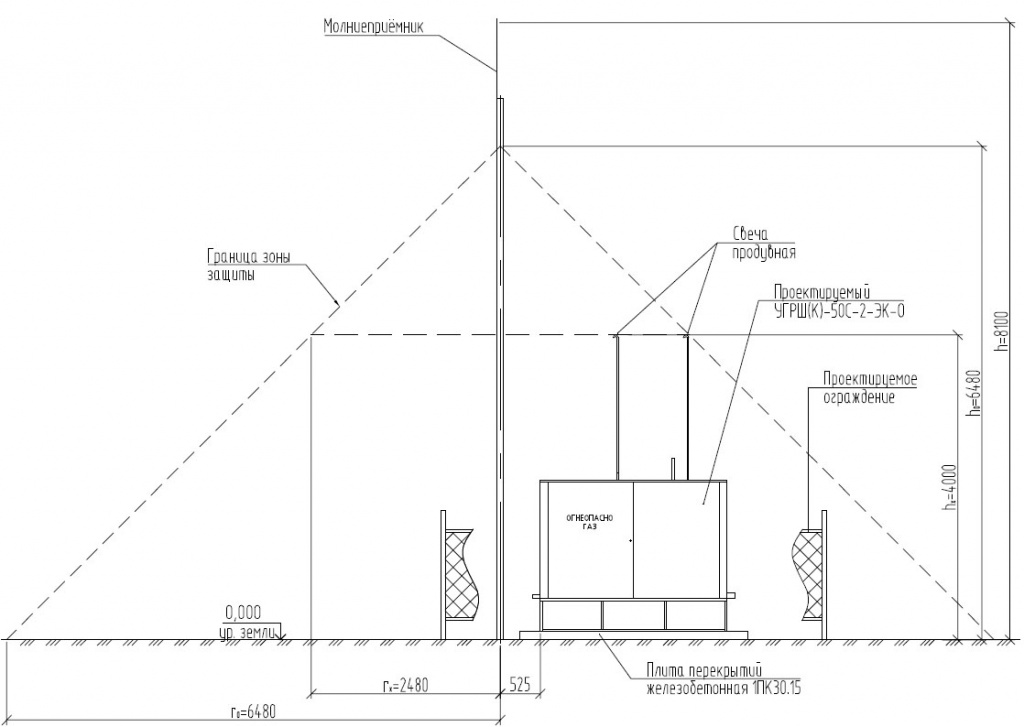

- молниеприемника (1 шт.);

- токоотводов;

- заземлителя.

Проектируемые заземляющие устройства для защищаемых объектов являются общими для цепей молниезащиты, заземления, вторичных проявлений молнии каждого объекта (п.1.7.55 ПУЭ).Заземление выполняется присоединением всех металлических нетоковедущих частей оборудования к заземляющему устройству. Защита от вторичных проявлений молнии, статического электричества и с целью уравнивания потенциалов выполняется присоединением, металлического корпуса технологического шкафа к системе уравнивания потенциалов.

Заземляющие устройства объектов защиты предусмотрены из горизонтальных активных соляных электродов модели АС-3НГ-Б "УДАВ" (далее электродов), их количество, длина и глубина погружения определена расчетом для каждого проектируемого объекта. Активное вещество электрода - соляной наполнитель «СНАП-24» (далее наполнитель).

Вокруг активного соляного электрода, при помощи грунтового катализатора «ГАК-30» (далее катализатор) формируется специальный грунт, который создаёт низкоомную среду. Срок службы электрода - 30 лет. Активный соляной электрод спроектирован специально для высокоомных типов грунта (многолетнемерзлый, песчаный, крупнообломочный, скальный) и основан на принципе искусственного увеличения электропроводимости грунта путём равномерного увеличения концентрации активного вещества (наполнителя) в околоэлектродной среде. Данный тип заземлителя - обслуживаемый.

Обслуживание активного соляного электрода состоит в периодичном (раз в 10 лет) инспектировании количества солевой смеси внутри него. Если соляной наполнитель полностью превратился в электролит, то электрод заправляется заново, то есть, в него засыпается новый объем наполнителя. Сам процесс высаливания длителен и регулярен. Заводская заправка электрода достаточна в среднем на 10 лет. Срок эксплуатации 30-50 лет. Активные соляные электроды объединенны горизонтальным электродом образующим за- мкнутый контур, горячеоцинкованной полосой 40х4 мм (см. п.542.2.1; табл. 54.1, ГОСТ Р 50571.5.54-2013).

Принятые проектом расчетные значения сопротивления растеканию заземляющих устройств защищаемых объектов не превышают 10 Ом, для каждого объекта, требуемое сопротивление должно быть обеспечено в любое время года. Предусмотрена система уравнивания потенциалов, соединяющая между собой следующие проводящие части (системы электроснабжения и

- телеметрии не предусматриваются):

- заземляющее устройство системы молниезащиты;

- металлический каркас шкафов ШРП;

- токоотводы молниеприемника.

Соединение частей заземлителя, а также соединение заземлителей с заземляющими про- водниками следует выполнять при помощи ручной электродуговой сварки. Длина сварного шва должна быть не менее двукратной ширины проводников из полосовой стали, высоту сварных швов для проводников из полосовой стали принимают по толщине полосы. Сварные швы, расположенные в земле, следует покрывать битумным лаком (п. 4.12. РД 34.21.122-87). Во время грозы работы на устройствах молниезащиты и вблизи них не производить.

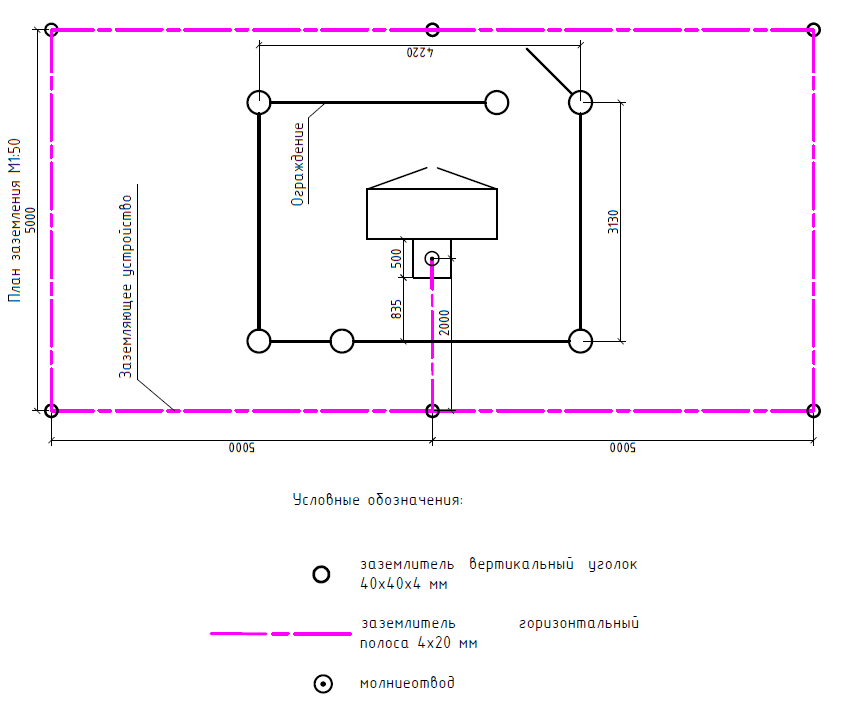

План заземления ГРПШ

Состав системы заземления

В состав систем молниезащиты и заземления входят элементы из нержавеющей, горячеоцинкованной и оцинкованной стали, а так же из алюминия и меди:- Молниеприемники, мачты молниеприемников, бетонные и металлические основания;

Держатели проводника:

- Кровельный пластиковый держатель с бетоном /без бетона (высота крепления проводника 100мм);

- Держатель фасадный;

- Держатель прута на трубе;

- Держатель полосы (скоба);

- Держатель под черепицу;

- Держатель кровельный на конек;

- Держатель фальцевый;

- Держатель коньковый регулируемый;

- Держатель фасадный пластиковый;

- Держатель дистанционный.

- Зажимы (соединители): универсальные, контрольные, прута на заземлителе, продольные;

Заземление:

- Штырь заземлителя;

- Наконечник, муфта, винт ударный;

- грунтовый колодец;

- дополнительные материалы (зажимы, смазка электропроводящая, лента антикоррозийная);

Проводники:

- Проволока горячеоцинкованная в бухтах (6мм, 8мм, 10мм);

- Круг горячеоцинкованный в прутах (10мм, 12мм);

- Полоса горячеоцинкованный в прутах (4*25мм, 4*40мм, 5*50мм);

- Проволока алюминиевая в бухтах (8мм);

Заземляющее устройство КТП принято общим для напряжений 10 кВ и 0,4 кВ.

Заземляющее устройство выполнить на площадке установки КТП-10/0,4 кВ. Для этого использовать электроды из угловой стали сечением 50х50х5мм, длиной 3 м, соединенные стальной полосой сечением 40х5 мм с помощью сварки. Заземляющее устройство проложить в земле на глубине 0,6 м от поверхности земли.

Заземлению подлежат нейтраль и корпус силового трансформатора, а так же все металлические части конструкций аппаратов и оборудования, которые могут оказаться под напряжением вследствие нарушения изоляции.

Сопротивление заземляющего устройства КТП должно соответствовать требованиям главы 1.7 ПУЭ Седьмого издания. Удельное сопротивление грунта принимается как для глины – 50 Ом.

Металлические конструкции должны иметь надежный электрический контакт с заземляющим устройством.

При монтаже устройств заземления КТП руководствоваться СНиП 3.05.06-85 и ПУЭ Седьмого издания.

После окончания монтажных работ необходимо провести испытание заземляющего устройства согласно «Правилам устройства электроустановок».

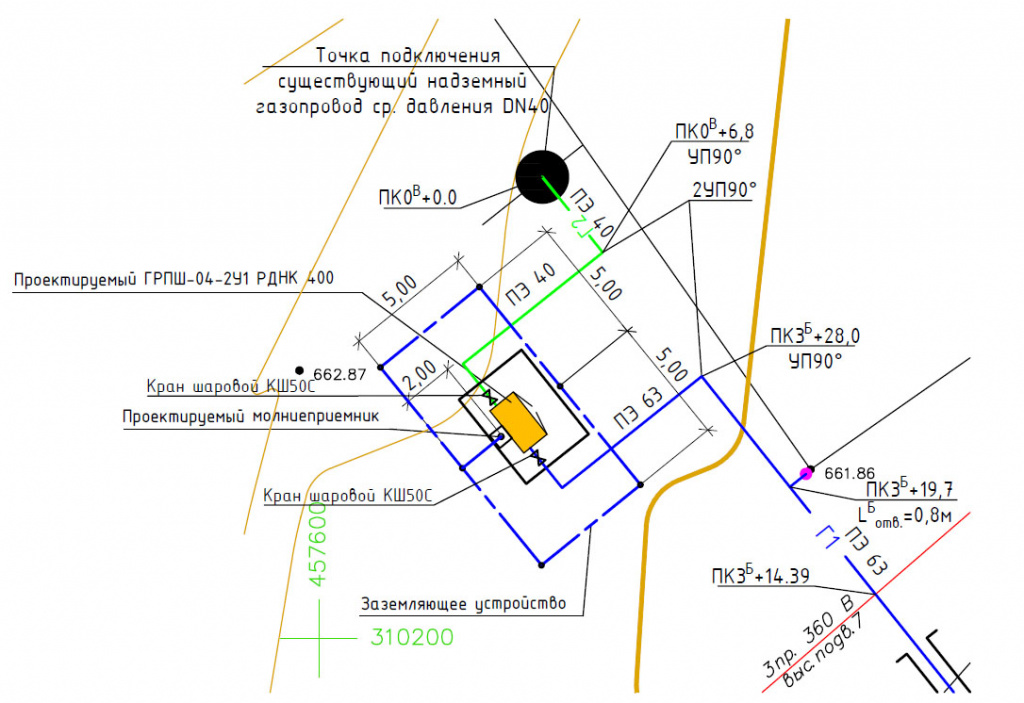

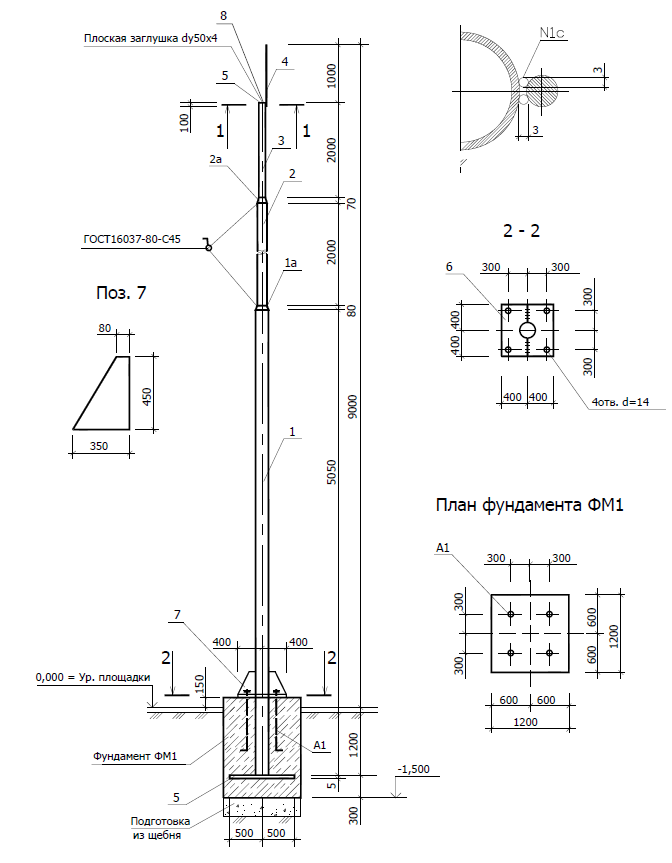

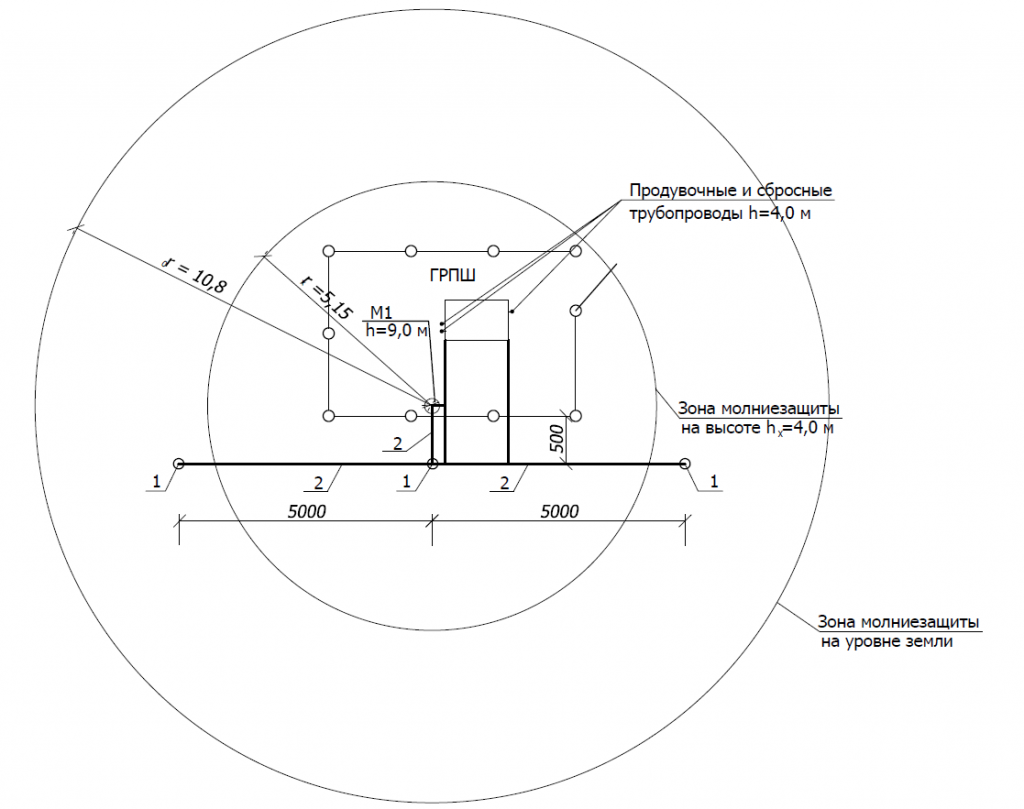

Для молниезащиты газорегуляторного пункта рядом с ним должен устанавливаться молниеотвод М1 высотой 9,0м. Конструкцию молниеотвода смотрите ниже.

Молниеотвод присоединяется к заземлителю, состоящему их трех электродов (сталь угловая L=3,0 м), соединенных стальной полосой 40х4мм.

Расстояние между электродами 5,0 м. Для защиты ГРПШ от вторичных проявлений молнии необходимо металлические корпуса всего оборудования и аппаратов ГРПШ присоединить к заземлителю.

Защита от заноса высокого потенциала по подземным газопроводам осуществляется путем присоединения их на вводе в ГРПШ к заземлителю.

Все соединения элементов молниезащиты выполнять сваркой.

Чертёж молниеотвода М1 и спецификация материалов:

Молниезащита ГРП и ГРПБ должна отвечать требованиям, предъявляемым к объектам II категории.

В систему молниезащиты ГРПШ должно входить:

- Молниеотвод

- Заземление

- Уравнивание потенциалов

- Защита от статического электричества

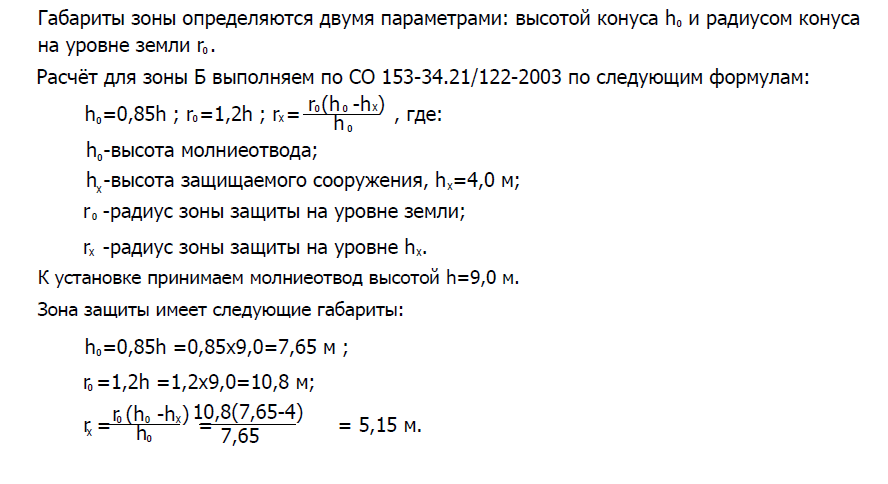

Пример расчёта молниезащиты ГРПШ

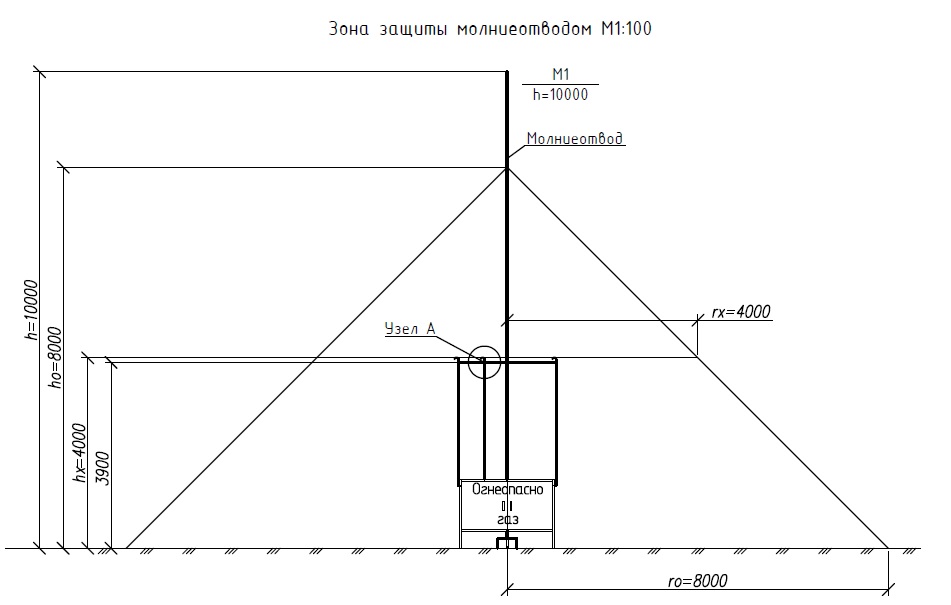

Проектом предусматривается молниезащита ГРП. Молниезащита защищаемого объекта выполнена одиночным стержневым молниеотводом.Выбор типа и высоты молниеотвода производится исходя из значений требуемой надежности РЗ.

Стандартной зоной защиты одиночного стержневого молниеотвода высотой h является круговой конус высотой h0<h, вершина которого совпадает с вертикальной осью молниеотвода. Габариты зоны определяются двумя параметрами: высотой конуса h0 и радиусом конуса на уровне земли r0.

Согласно СО 153-34.21.122-2003 п. 2.2 объект классифицируется как специальный с ограниченной опасностью. По таблице 3.4 определяется высота молниеотвода h, высота конуса h0 и радиус конуса на уровне земли r0.

Для зоны защиты требуемой надежности радиус горизонтального сечения rХ на высоте hХ определяется по формуле (3.1) rХ=r0(h0-hХ)/h0.

Высота конуса h0 определяется геометрическим построением для РЗ=0,99 и для высоты молниеотвода.

h=0-30 м.

h=h0/0,8=8,0/0,8=10,0 м;

r0=0,8h=0,8х10,0=8,0 м;

rХ=8,0(8,0-4,0)/8,0=4,0 м.

Расчёт зоны защиты ГРПШ молниеотводом

Рис.1 Расчет зоны молниезащиты ГРПШ. Вид в профиль

Рис.2 Расчет зоны молниезащиты ГРПШ. Вид сверху

Согласно ПУЭ 7.3.43 пространство у наружных установок, содержащих горючие газы или ЛВЖ, относятся к зонам класса В-1г.

Для обеспечения защиты от статического электричества проектом предусматривается заземляющее устройство сопротивлением 4 Ом, к которому присоединяется корпус ГРП, технологические трубопроводы. К этому же заземляющему устройству присоединяется молниеприемник грозозащиты.

Примечание:

- Сварка производится электродом Э-46 ГОСТ9367-75 двусторонним швом.

- Длина сварного шва не менее 40 мм.

- Высота сварного шва - 4 мм.

Сопротивление искусственного заземлителя, объединённого с естественным заземлителем в любое время года не должно превышать 4 Ом. Места сварных соединений стыков заземляющего устройства после сварки покрыть битумным лаком. Место входа токоотвода (полоса 4х20) в грунт гидроизолировать при помощи гидроизоляционных лент с пропиткой их горячим битумом. Токоотвод следует прокладывать на расстоянии от фундамента не менее, чем 10 мм.

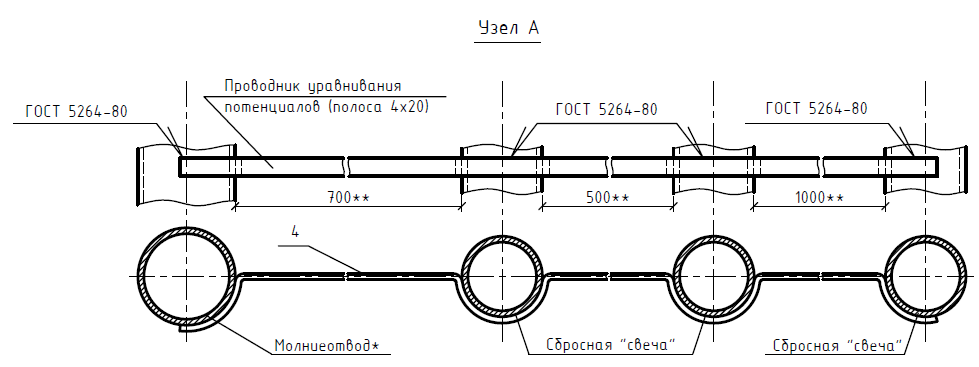

Уравнивание потенциалов

Система дополнительного уравнивания потенциалов объединяет, одновременно доступные к прикосновению, открытые токопроводящие части, сторонние проводящие части, а также нулевые защитные проводники всего оборудования, включая штепсельные розетки. Делается система дополнительного уравнивания потенциалов (ДУП) в зонах с опасной окружающей средой.

Рис.3 Схема уравнивания потенциалов в системе молниезащиты ГРПШ

Устройство заземления ГРПШ

Соединение заземляющих проводников между собой производится сваркой по ГОСТ 5264-80. Длина сварного шва равна двойной ширине при прямоугольном сечении токоотвода. Заземление выполняется присоединением всех металлических нетоковедущих частей оборудования к заземляющему устройству. Защита от вторичных проявлений молнии, статического электричества и с целью уравнивания потенциалов выполняется присоединением, металлического корпуса технологического шкафа к системе уравнивания потенциалов.В соответствии с "Инструкцией по устройству молниезащиты зданий, сооружений и промышленных коммуникаций" (СО 153-34.21.122-2003) установка должна быть защищена от прямых ударов молнии, вторичных её проявлений и заноса высокого потенциала через наземные и подземные металлические коммуникации. Молниезащита ГРП осуществляется установкой молниеприемников высотой 10м.

Рис.4 Схема заземления в системе молниезащиты ГРПШ

Молниеотвод подключается к комбинированному заземляющему устройству, состоящему из горизонтальных (полоса 4х20) и вертикальных заземлителей (уголок 40х40х4).

Все металлические элементы выше поверхности земли покрыть краской БТ 177 по ГОСТ 5631-79* в два слоя по грунту ГФ 017 по ТУ 6-27-7-89.

Молниеотвод (h=10м) запроектирован из стальных труб по ГОСТ 10704-91. Фундамент под молниеотвод - монолитный железобетонный из бетона кл. В15, W4, F50, рабочая арматура класса А III, конструктивная- класса А I. Сводные конструктивные решения приведены в графической части ниже.

Схема устройства молниезащиты ГРПШ

Рис.5 Общая схема молниезащиты ГРПШ

Рис.5 Общая схема молниезащиты ГРПШ